丝麻纤维是以粘胶为载体,通过交联、共混等技术手段将蚕丝蛋白和麻纤维素与粘胶浆粕形成稳定的结合,使纤维外层均匀分布蚕丝蛋白,纤维内层为麻纤维素与粘胶形成的共混结合。其具有羊绒般的柔软手感,保暖性能优良,富含氨基酸,具有良好亲肤性和保健功能,产品光泽度好,上染率高,染色后仍能保持原有性能且可以自然降解,符合环保要求。现以集聚纺丝麻/棉60/40 14.7 tex纱为例探讨生产工艺要点。

1 纺纱工艺流程

a)丝麻纤维:FA002A型抓棉机→ZFA018型混开棉机→FA022型多仓混棉机→FA106B型开棉机→ZFA134型振动棉箱→A076F型单打手成卷机→FA224B型梳棉机→FA317A型并条机。b)棉纤维:BO-2300型抓棉机→SP-MF型多功能分离器→MX-1型多仓混棉机→CL-C3型清棉机→SP-F型异物分离器→TC03型梳棉机→FA317A型并条机→JWF1381型条卷机→JWF1272型精梳机。c)丝麻纤维和棉纤维混纺:FA317A型并条机(3并)→HY491A型粗纱机→EJM138JLD型细纱机→No.21C型自动络筒机(配Uster Quantum 2型电子清纱器)。

2 关键工序工艺要点

2.1 丝麻纤维开清棉工序

麻浆粕的加入,提高了纤维的导湿性、透湿性和凉爽透气性。由于丝麻纤维干断裂强度不低于2.13 cN/dtex,湿断裂强度不低于1.12 cN/dtex,干断裂伸长率不低于20.4%,故生产前需将丝麻纤维放入车间平衡24 h~48 h,且清花车间相对湿度适当偏大控制为65%~70%。丝麻纤维长度整齐度好、杂质少,故清花工序各单机采用低打手转速,以减少纤维损伤及束丝产生。其中,FA002A型抓棉机打手转速为720 r/min,小车运转效率保持为约95%;FA106B型开棉机打手转速为420 r/min,棉卷定量偏小掌握为420 g/m,以利于后工序的分梳;棉卷长度为30 m,棉卷米重不匀率应控制为不大于1.5%,以确保后工序质量稳定。

2.2 丝麻纤维和棉纤维梳棉工序

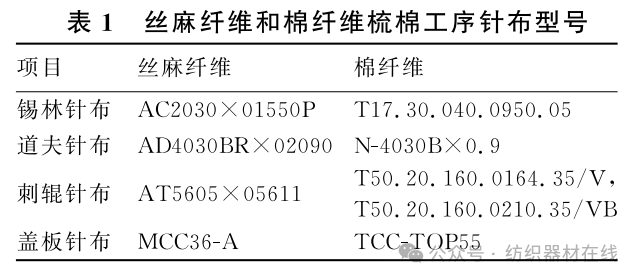

根据丝麻纤维特性,优选梳棉机针布型号。如:选用AC2030×01550P型小总高、小工作角锡林针布齿条,在增强分梳效果的同时减少纤维损伤;选用AD4030BR×02090型道夫针布,以增大容纤量和转移能力。丝麻纤维和棉纤维梳棉工序针布选型见表1。

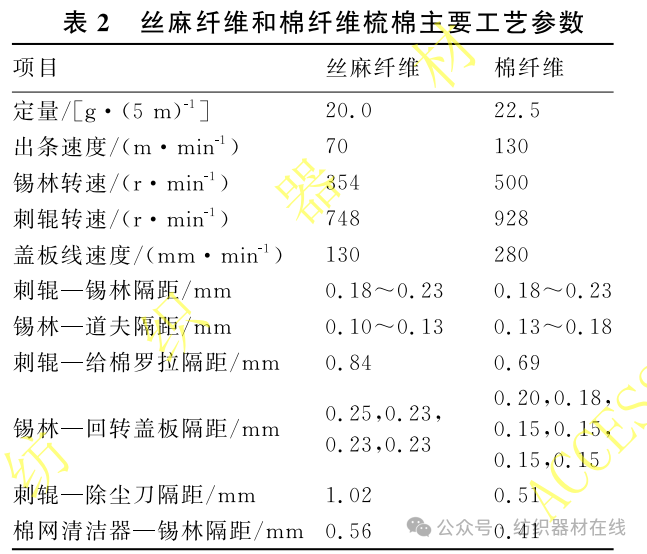

丝麻纤维梳棉工艺设定的重点是减少纤维损伤、提高转移率和减少揉搓形成棉结。如:刺辊—给棉罗拉隔距偏松控制,约为0.84 mm;刺辊—除尘刀隔距控制为约1.02 mm,以减少落棉;回转盖板—锡林隔距应为0.25 mm,0.23 mm,0.23 mm,0.23 mm,隔距不宜过紧,否则成纱强力会受到很大地影响;棉网清洁器—锡林隔距宜偏松控制,约为0.56 mm;各处分梳打手转速偏低控制,锡林转速控制为354 r/min,刺辊转速控制为748 r/min。丝麻纤维和棉纤维梳棉主要工艺参数见表2。

2.3 纯棉精梳条纺制

采用新疆棉为原料纺制纯棉精梳条:预并工序牵伸隔距为5 mm×15 mm,并合数为5,后区牵伸倍数为1.77,以消除梳棉条中大部分的后弯钩纤维;条卷工序并合根数为26,棉卷定量为68 g/m,控制好棉卷张力配置,以避免精梳工序退卷过程中出现粘卷问题;精梳定量设定为21 g/(5 m),落棉隔距设置为9.5 mm,落棉率控制为约18%,梳理隔距为0.30 mm~0.38 mm,以确保精梳条的质量。

2.4 丝麻纤维和棉纤维混纺并条工序

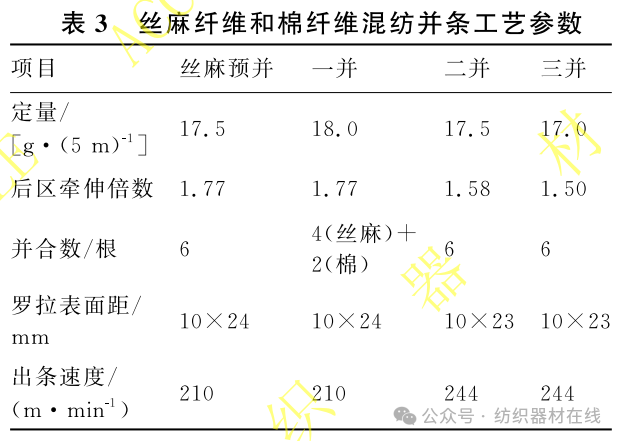

控制好丝麻纤维预并条和纯棉精梳条的质量,确保混纺比准确。由于丝麻纤维易出现静电缠绕问题,故相对湿度应偏大控制,约为65%,同时选用复合涂料胶辊。此外,丝麻纤维预并合工序应适当加大后区牵伸倍数,以提高纤维伸直平行度。丝麻纤维和棉纤维混纺并条工艺参数见表3。

2.5 丝麻纤维和棉纤维混纺粗纱工序

粗纱生产一般比较顺利,重点是根据原料中丝麻纤维与棉纤维的比例,优选粗纱捻系数。通过试验,优选粗纱捻系数为87,牵伸隔距、隔距块规格适当偏大控制,以保证牵伸过程顺利,条干良好。丝麻纤维和棉纤维混纺粗纱工艺参数见表4。

2.6 丝麻纤维和棉纤维混纺细纱工序

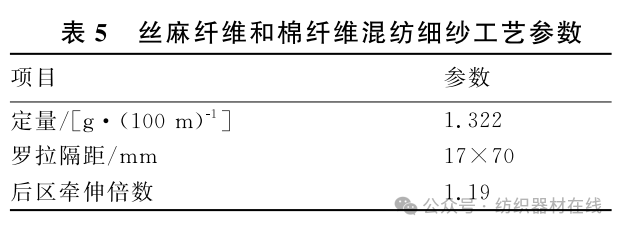

细纱工序须合理选择牵伸隔距和后区牵伸倍数,以保证牵伸过程顺利,条干指标良好。同时,选择合适的钢领、钢丝圈,以减少纺纱断头,保证成纱毛羽指标良好;车间相对湿度控制为约58%。丝麻纤维和棉纤维混纺细纱工序主要工艺参数见表5。其中,钢丝圈型号为EL1 UDR 6/0;轴承钢钢领型号为PG1-4254;V型牵伸;隔距块为2.5 mm。

2.7 丝麻纤维和棉纤维混纺络筒工序

根据纤维特性及捻度等合理优选捻接参数。正常络筒生产前,需验证好捻接外观及捻接强力合格率。清洁纱线通道,如气圈跟踪器、张力箱、瓷牙、槽筒等,以保证筒纱指标良好。

来源:《纺织器材》2025年6期《丝麻纤维与棉纤维混纺纱生产实践》。

公安备案号:11010502039965

公安备案号:11010502039965