半糊化浆纱技术上浆机理研究

武海良 ,沈艳琴,李冬梅 ,徐建新 ,史博生 ,陈守勤 ,吴志彤

西安工程大学 天华企业发展(苏州)有限公司

摘 要 半糊化浆纱技术是基于使用淀粉为主浆料、浆纱工艺采用中温调浆、浆槽不加热的一种新型浆纱技术。本文通过采用扫描电镜系统对半糊化浆纱表面淀粉浆料糊化状况、浆纱横截面浆液浸透状况的观察,提出了半糊化上浆技术的机理。研究结果表明,半糊化浆液中含有一定量糊化了的浆液和大量未糊化的淀粉颗粒,完全糊化了的淀粉浆液由于黏度小而容易浸透到纱线内部,大量吸水而未糊化的淀粉颗粒粘附在纤维和纱线表面,浆纱烘燥时,黏附在纤维和纱线表面未糊化的淀粉颗粒破裂被覆到纤维和纱线表面,并与浸透到纤维之间的浆液发生粘结,浸透到纤维之间的糊化浆液成为表面颗粒淀粉糊化后粘附的“根”,使得浆膜对纱线形成了包覆。

关键词 半糊化浆纱技术;上浆机理;淀粉浆料

目前,上浆是以“聚乙烯醇(PVA)+变性淀粉+聚丙烯酸类+助剂”为浆料的上浆技术,需要将该浆料经高温或高温高压调制成浆液,然后在高温下进行浆纱。其调浆方法是在调浆桶中使淀粉完全糊化,调浆桶中浆液要煮开并保温30min以上,而聚乙烯醇(PVA)则需要更长时间才能溶解。整个浆纱过程中,浆槽温度要保持在92℃以上才能满足上浆要求。这种上浆方法调浆时间长、消耗能量大、操作繁琐。为此,科学工作者对浆纱工艺进行了大量研究,如高压上浆工艺[1-2]、预湿上浆工艺[3-4]、干法上浆[5]、泡沫上浆[6]等,这些研究取得了显著的效果,但依然没有解决上浆方法调浆时间长、消耗能量大、操作繁琐的问题。本文是在研究淀粉特性与浆纱技术的基础上,提出了半糊化浆纱技术(Part-gelatinization Sizing Technology,简称PGST)理念,系统研究了PGST上浆机理。

1 PGST浆纱技术

1.1 PGST浆纱技术理论的提出

传统的淀粉浆调浆方法是使淀粉完全糊化,但是在采用原淀粉上浆时,完全糊化后的浆液黏度太高,输浆非常困难,无法浆纱。为此,需对原淀粉进行改性,以满足高浓低黏浆纱工艺的要求。可是,原淀粉在改性过程中带来了以下问题:

(1)采用化学方法改性淀粉,在改性的过程中,需要使用化学改性剂;

(2)由于加工过程中的损耗增加了成本;

(3)降低了淀粉浆料浆膜的强力。这是因为淀粉经过改性后,聚合度下降,导致淀粉浆膜的内聚力下降,不能充分发挥淀粉浆料的特点;

(4)传统浆纱工艺中,浆槽要保持高温,这样既浪费大量能源,又恶化了浆纱车间的工作环境。

如何发挥淀粉浆料对纤维纱线黏着力大于变性淀粉的特点,同时又能满足浆纱工艺的要求,减少能源消耗,是浆纱工作者面临的一大难题,PGST浆纱技术就是在这种背景下提出来的。

1.2 PGST浆纱技术的概念

PGST浆纱技术是以淀粉浆料为主浆料的一种新型上浆技术。在煮浆过程中,通过安装在调浆桶中的糊化器,使调浆桶中只有部分淀粉浆料完全糊化和半糊化,其余的淀粉处于淀粉的不可逆吸水阶段。淀粉颗粒不可逆的大量吸水,体积膨胀。这部分大量吸水体积膨胀而未糊化的淀粉在烘房烘燥时,遇到来自烘筒的热量,使这部分淀粉颗粒糊化。浸透到纤维之间的浆液成为淀粉糊化后形成浆膜的“根”,浆膜对纤维和纱线形成包覆,织造过程中避免了纱线与机件的直接摩擦。原淀粉聚合度高,糊化后形成的浆膜对纤维纱线黏着力大于变性淀粉形成浆膜的强力和黏着力,充分发挥了原淀粉的特性,同时由于半糊化浆液的特性,克服了原淀粉浆液黏度过大的弊病,使采用高含固量原淀粉浆纱成为可能。

2 PGST调浆桶的结构与上浆机理研究

2.1 PGST调浆桶的结构

PGST调浆桶是实现半糊化浆纱技术的关键。图1是PGST调浆桶示意图。PGST调浆桶由三部分构成:糊化器、蒸汽流量计和温度自动控制系统。淀粉悬浮液从淀粉液入口处进入到淀粉糊化区,压缩蒸汽经流量控制器控制,通过蒸汽管进入蒸汽腔,由蒸汽喷嘴进入到淀粉糊化区对淀粉进行糊化,糊化后的浆液由浆液出口喷出,与调浆桶中未糊化的淀粉液混合,形成半糊化浆液。

图1 PGST调浆桶示意图

2.2 半糊化浆液的调制

PGST浆纱技术的关键是只有部分淀粉完全糊化,而其余的淀粉仅处于吸水膨胀阶段,所以调浆结束后的浆液温度必须低于淀粉的糊化温度,通常控制在65℃左右为宜。调浆过程中按以下步骤进行。

(1)将调浆桶内的淀粉乳液加温到45-55℃;

(2)开启糊化器,使糊化器内的淀粉乳液糊化。糊化器内的浆液温度明显高于调浆桶淀粉乳液的温度,巨大的温差及压力使淀粉乳液快速从糊化器的底部进入,从糊化器上部溢出,完成糊化过程,形成了连续不断的循环;

(3)随着糊化器开启时间的增加,糊化淀粉的比例增加,浆液黏度逐步提高,当浆桶黏度达到工艺设定值,糊化器自动关闭,完成半糊化浆液调制。

2.3 PGST浆纱技术试验与机理表征

以JC14.6×JC14.6×524×283×170 1/1品种在GA308双浆槽浆纱机上分别进行半糊化和全糊化浆纱试验,研究半糊化上浆技术浆纱效果和上浆机理。浆料配方加表1。

表1 浆液配方

|

半糊化

|

全糊化

|

|

PR-Su/kg

|

25

|

PR-Su/kg

|

25

|

|

原淀粉/kg

|

75

|

变性淀粉/kg

|

75

|

|

KF/kg

|

2

|

KF/kg

|

2

|

|

定积/L

|

700

|

定积/L

|

700

|

|

含固量/%

|

12.5

|

含固量/%

|

12.5

|

调浆步骤:

半糊化浆液:加水550L,投料,搅拌约3min开汽,烧至50℃进气阀自动关闭,糊化器自动开启,65℃完成调浆,形成“半糊化浆液”。

全糊化浆液:按正常步骤操作(无PVA),加热至95℃,保温20min放浆。

浆纱工艺参数及织造效果:浆纱工艺参数及织造效果见表2。

表2 浆纱工艺参数与织造效果

|

项目

|

半糊化

|

全糊化

|

|

黏度/s

|

调浆桶

|

5.8

|

6.9

|

|

黏度/s

|

浆槽前/后

|

6.2/6.1

|

7

|

|

上浆温度/℃

|

室温

|

92

|

|

锡林温度/℃

|

预/并

|

128/110

|

128/110

|

|

压浆力/kN

|

慢/快

|

6/20

|

6/22

|

|

车速/m·min-1

|

65

|

65

|

|

上浆率%

|

12.8

|

13.2

|

|

回潮率%

|

8.6

|

8.2

|

|

织机机型

|

丰田610型

|

丰田610型

|

|

织机速度/r·min-1

|

650

|

650

|

|

经停/次·(12h) -1

|

8

|

7

|

|

纬停/次·(12h)-1

|

10

|

12

|

|

织机效率/%

|

90.5

|

90.0

|

从表2中可以看出,采用半糊化浆纱工艺,织造效率与采用全糊化浆纱工艺效率基本相同,半糊化采用了大量原淀粉浆料,全糊化采用的是变性淀粉浆料。所以,无论是从节能方面还是浆料成本方面,半糊化浆纱技术都具有明显优势。

2.3.1 PGST浆纱技术半糊化浆纱与全糊化浆纱表面形态的比较

试验方法:按照上述方法,分别调制完全糊化浆液和半糊化浆液各一桶。在浆纱机上分阶段提取浆纱样本。各阶段如下:

第一阶段:浆槽与第一烘筒之间;

第二阶段:第一烘筒与第二烘筒之间;

第三阶段:第二烘筒与第三烘筒之间;

第四阶段:第三烘筒至下轴前。

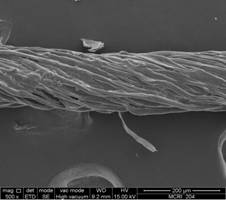

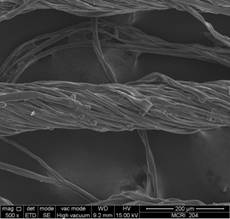

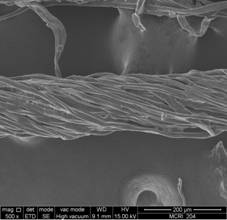

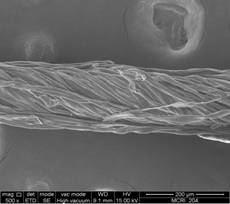

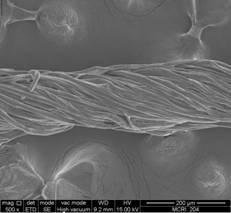

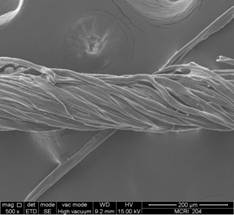

半糊化浆液各阶段浆纱表面淀粉颗粒的变化情况如图2至图5所示。

|

|

|

|

图2 半糊化浆纱第一阶段

|

图3 半糊化浆纱第二阶段

|

|

|

|

|

图4 半糊化浆纱第三阶段

|

图5 半糊化浆纱第四阶段

|

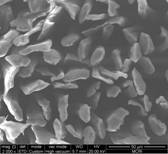

图2至图5的扫描电镜照片说明了两个问题,一是半糊化浆液中存在未糊化淀粉颗粒,在未经烘筒烘燥时这些淀粉以颗粒形态存在;二是在经过第一烘筒后,大部分未糊化淀粉颗粒已经糊化,经过第二烘筒后,浆纱表面已经没有残留未糊化的淀粉颗粒。这说明经过烘筒后,纱线上的淀粉颗粒能够糊化,浆纱表面光滑。

图6至图9是经过糊化浆液上浆纱线的表面形态。

|

|

|

|

图6 全糊化浆纱第一阶段

|

图7 全糊化浆纱第二阶段

|

|

|

|

|

图8 全糊化浆纱第三阶段

|

图9 全糊化浆纱第四阶段

|

从图6至图9可以看出,采用全糊化浆液,浆纱表面未发现淀粉颗粒存在。这和实际情况是相符合的。

2.3.2 PGST浆纱技术半糊化浆纱与全糊化浆纱横截面比较

图10至图12是原纱、半糊化浆液浆纱、全糊化浆液的浆纱横截面图。

|

|

|

|

|

图10 原纱

|

图11 半糊化浆纱

|

图12 全糊化浆纱

|

由图10至图12可以看出,原纱中的纤维之间存在较大空隙,二种浆纱中纤维之间浸满了浆料,对纤维的粘附起到了预想的效果,两种浆纱工艺都很好的完成了浆纱的任务。

2.4 PGST浆纱技术上浆机理分析

淀粉的糊化过程可以分为三个阶段[7]。第一阶段,淀粉可逆吸水阶段。水分进入淀粉颗粒的非晶质部分,淀粉颗粒体积略有膨胀,表现为双折射现象不变;第二阶段为淀粉不可逆吸水阶段。随水温的升高,水分进入淀粉颗粒的微晶间隙,结晶区的氢键被破坏,不可逆的大量吸水,双折射现象模糊以至消失,淀粉颗粒体积膨胀,达到原始体积的50-100倍;第三阶段为淀粉颗粒的破裂和解体阶段,淀粉失去原形,微晶束相应解体,淀粉颗粒全部溶解。传统的煮浆工艺就是利用淀粉的这一特性进行的。

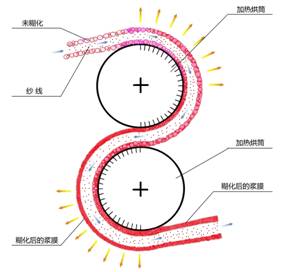

半糊化浆液是由完全糊化的淀粉浆液、半糊化浆液和未糊化的大量吸水体积膨胀的淀粉颗粒而组成的低黏度浆液。在浆纱过程中,糊化了的浆液浸透到纱线内部;大量吸水膨胀未糊化淀粉颗粒黏附在纤维和纱线表面。浆纱进入高温烘燥时,黏附在纱线表面大量吸水而未糊化的淀粉颗粒,在遇到高温烘筒和高温蒸汽时,淀粉颗粒破裂,糊化而被覆到纱线表面,形成完整的浆膜,其上浆机理如图13所示。

图13 半糊化上浆机理示意图

被覆到纤维和纱线表面的浆膜除了与纱线表面的纤维发生粘结外,主要是和浸透到纤维之间的浆液发生粘结,浸透到纱线中的这部分浆液成为被覆在纱线表面浆膜的“根”,使浆膜附着更加牢固。被覆在纱线表面的大量的原淀粉由于聚合度高,产生的内聚力大,形成的浆膜比变性淀粉形成的浆膜强力更高。

3 结 论

(1)PGST浆纱技术是基于以使用淀粉为主浆料、调浆和上浆工艺操作简单、显著节约蒸汽能源的一种新型上浆技术。

(2)PGST浆纱技术上浆机理研究表明,在浆纱过程中,半糊化浆液中,糊化了的浆液浸透到纱线内部,大量吸水而未糊化的淀粉颗粒均匀黏附在纤维和纱线表面,浆纱进入高温烘燥时,黏附在纱线表面未糊化的淀粉颗粒破裂糊化,并与浸透到纤维之间的浆液相接,而被覆到纱线表面,形成了完整的浆膜,达到了上浆效果。

(3)PGST浆纱技术应用于JC14.6tex纱线上浆,织造效率与全糊化浆纱技术织造效率相当,由于使用大量的原淀粉,浆纱成本低。

参考文献:

[1] 佟昀.上浆要素内在关系及其对高压上浆工艺的影响[J].纺织学报,2008,29(12):30-33.

[2] 张朝辉,胡承功,魏安方.高压上浆理论及实践[J].纺织学报,2005,26(2):114-115.

[3] 崔江红,崔运喜. GA309型预湿浆纱机性能特点及其应用[J].棉纺织技术,2009,37(1):49-51.

[4] 萧汉滨.预湿上浆浆液含固率的研究[J].棉纺织技术,2011,39(4):15-17.

[5] 郭腊梅.棉经纱上浆用生态热熔[D].上海:东华大学.2011(12).

[6] 翁云菊 章寿汉.泡沫上浆的探索[J].中国纺织大学学报,1992,18(1):99-106.

[7] 徐建新,史博生,吴志彤.低碳经济的浆纱新思维-半糊化上浆新技术的研究[J].棉纺织技术,2011,39(4):9-13.

公安备案号:11010502039965

公安备案号:11010502039965